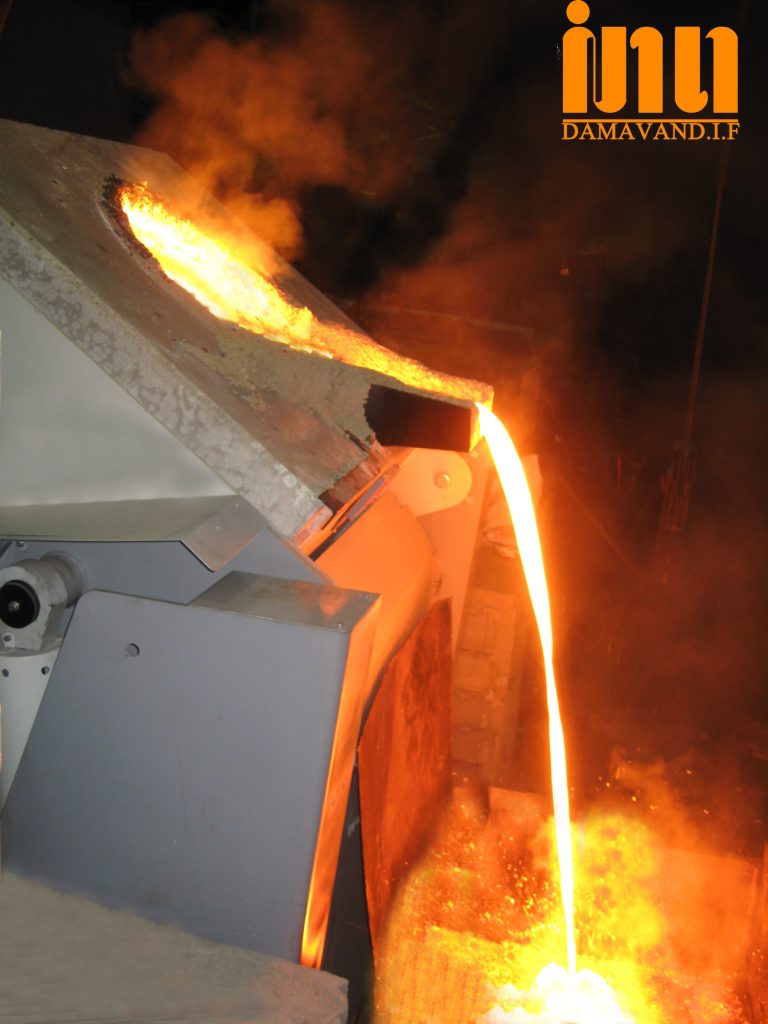

بوته ذوب با بدنه استيل

بسمه تعالی

معرفی بوته دورالاین

ساختمان بوته

کویل گرمایش در این بوته قرار دارد و ملات نسوز و جرم کوبیدنی، داخل آن را پوشانده است. در اطرف کویل برخلاف بوته یوک دار، از هسته های مغناطیسی جهت متمرکز کردن میدان مغناطیسی استفاده نشده است. در اثر عبور جریان های الکتریکی بالا از داخل کویل، میدان مغناطیسی شدیدی تولید شده که هر فلزی در مجاورت را به شدت داغ میکند. این کویل ها در اثر دو عامل به شدت در معرض داغ شدن قرار دارند.

- تلفات مسی ناشی از عبور جریان الکتریکی

- قرار گرفتن در مجاورت مذاب با دمای بالا

به همین دلیل، خنک کاری این کویل ها از اهمیت بالایی برخوردار است. این عمل توسط سیستم آبگرد صورت میگیرد. در صورت بروز هرگونه مشکل در عملکرد سیستم خنک کاری احتمال آسیب رسیدن به کویل بالا میباشد. به همین خاطر سیستم هشدار دهنده ای در بخش کنترلی تعبیه شده است تا در شرایط اضطراری به کاربر هشدار داده و از آسیب رسیدن به کویل جلوگیری نماید.

قراضه ها در داخل محفظه ی داخلی بوته قرار گرفته و ذوب میشوند.

معرفی اجزای مختلف بوته های دورالاین

- بدنه های اصلی از جنس استیل با ضخامت 15 میلیمتر. این ورقه ها دارای مقاومت خوبی در برابر پاشش مذاب هستند.

- پایه ها. این پایه ها بر حسب مورد از ورق 15 و 20 میلیمتر ساخته میشوند. بدنه های استیل بر روی این پایه ها نصب میشوند.

- بتن های بالا و پایین. این بتن ها در قسمت بالا و پایین بوته بکار رفته و به شبکه ی استیل مسلح شده اند. زینتر شده بودن این بتونها، مقامت حرارتی بالایی را برای آنها ایجاد کرده است.

- این کویل ها با ضخامت بالا ساخته میشوند. در برابر نفوذ مذاب مقاومت بالایی دارند و هدایت الکتریکی آن ها زیاد است. در هشت ردیف ستونی مهار شده اند و دارای سرشلنگی های استاندارد هستند.

- بولت های مهار. از این بولتها جهت مهار کویل و مهار طولی و عرضی بتن ها استفاده میشود.

- جک های هیدرولیک. دو عدد جک هیدرولیک با فشار بیش از 160 بار و قدرت تحمل دمای 110 درجه سانتی گراد در هر بوته استفاده میشود. پوشش های جهت جلوگیری از تاثیر میدان مغناطیسی دور جکها قرار میگیرند.

موارد استفاده از بوته دورالاین

از بوته های دورالاین در موارد زیر استفاده میشود.

- در کوره های القایی با ظرفیت پایین ( کمتر از 2 تن) . به دلیل زیاد بودن شدت میدان مغناطیسی در کوره های بزرگ، استفاده از بوته های دورالاین توصیه نمیشود. زیرا ممکن است به علت قرار گرفتن در معرض میدان مغناطیسی، ذوبچی ها آسیب ببینند.

- کوره های قطعه ریزی. با توجه به اینکه در کارخانجات ریخته گری قطعات، فشار وارد بر کوره و ساعات کاری کمتر است، توصیه میشود از این نوع بوته استفاده شود. بالعکس در کارخانجات شمش ریزی که فشار کاری کوره بسیار بالاست، استفاده از بوته های یوک دار توصیه میشود.

معایب و مزایا

از جمله معایب این نوع بوته ها میتوان به موارد زیر اشاره کرد.

- پراکندگی میدان مغناطیسی در فضای اطراف کویل و امکان آسیب رسیدن به ذوبچی در درازمدت

- خرابی بیشتر کویل ، به علت مهار کمتر آن نسبت به بوته های یوک دار

همچنین مزایای زیر را برای این محصول میتوان برشمرد.

- قیمت کمتر

- ساده تر بودن تعمیرات به دلیل دسترسی آسان به کویل و اجزای مختلف بوته